Leitlinie für eine gute Hygienepraxis für die Herstellung von Teigwaren

Veröffentlicht mit Geschäftszahl:

BMG-75210/0009-II/B/13/2013 vom 10.9.2013

BMG-75210/0019-II/B/13/2015 vom 24.7.2015

- Ziel

Die Verordnung (EG) Nr. 852/2004 sieht vor, dass die Einhaltung der Hygiene-vorschriften sowie die Einrichtung eines Verfahrens zur Eigenkontrolle nach den HACCP-Grundsätzen durch die Anwendung von Leitlinien erleichtert werden kann. Die vorliegende Leitlinie ist ein Hilfsmittel für eine hygienische Produktion und für ein betriebliches Eigenkontrollsystem. - Rechtslage

Die Rechtsquelle für diese Leitlinie ist die Verordnung (EG) Nr. 852/2004 idgF. mit Hygienevorschriften für Lebensmittel allgemein.

Weiters sind maßgeblich:- das Lebensmittelsicherheits- und Verbraucherschutzgesetz – LMSVG, BGBl. I Nr. 16/2006 idgF.

- die Verordnung (EG) Nr. 178/2002 idgF. zur Festlegung der allgemeinen Grundsätze und Anforderungen des Lebensmittelrechts, zur Errichtung der Europäischen Behörde für Lebensmittelsicherheit und zur Festlegung von Verfahren zur Lebensmittelsicherheit;

- die Verordnung über die Qualität von Wasser für den menschlichen Ge-brauch (Trinkwasserverordnung – TWV), BGBl. II Nr. 304/2001 idgF.;

- die Verordnung (EG) Nr. 1935/2004 idgF. über Materialien und Gegen-stände, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen;

- die Verordnung (EG) Nr. 10/2011 über Materialien und Gegenstände aus Kunststoff, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen.

- Bauliche Anforderungen an Räume

Bei der Planung und Ausgestaltung der Räume ist das Hygienerisiko zu berück-sichtigen.- Wände

Wände müssen in einwandfreiem Zustand sein. Das verwendete Material muss abriebfest, wasserundurchlässig, leicht zu reinigen und erforderlichenfalls zu desinfizieren sowie nicht toxisch sein. Das Material muss glatt sein bis zu einer Höhe, bei der bei normalem Arbeitsablauf eine Verschmutzung zu erwarten ist. - Decken und Deckenstrukturen

Decken und Deckenstrukturen müssen sauber gehalten werden. Schmutzan-sammlungen, Kondensation, Schimmelbefall, das Ablösen vom Materialteilchen müssen auf ein Mindestmaß beschränkt sein. - Fenster

Fenster müssen leicht zu reinigen sein und sauber gehalten werden. Fenster, die ins Freie geöffnet werden können, sind mit Insektengittern zu versehen, die zu Reinigungszwecken leicht entfernt werden können. Fenster und Fensterbänke sollten eine glatte und unbeschädigte Oberfläche aufweisen (z. B. Holz sollte Oberflächen behandelt – lackiert oder imprägniert sein). - Türen

Türen müssen leicht zu reinigen und erforderlichenfalls zu desinfizieren sein. Die Oberfläche muss glatt und Wasser abstoßend sein. Türen können aus Holz sein, wenn die Oberfläche unbeschädigt, glatt und sauber ist (z. B. lackiert oder imprägniert). - Beleuchtung

Eine angemessene natürliche und/oder künstliche Beleuchtung ist notwendig. Beleuchtungskörper müssen sauber und nicht schadhaft sein (z. B. Leuchtmittel, Abdeckung – Splitterschutz). - Leitungen, Trassen, Armaturen, Schalter

Leitungen, Trassen, Armaturen, Schalter müssen sauber gehalten werden und nicht schadhaft sein. - Belüftung

Es muss eine ausreichende natürliche oder künstliche Belüftung vorhanden sein. Es dürfen keine künstlich erzeugten Luftströmungen aus einem kontaminierten in einen reinen Bereich erfolgen. Eine ausreichende Be- und Entlüftung ist auch durch Querlüftung gegeben. - Einrichtungen zur Reinigung der Hände

Einrichtungen zur Reinigung der Hände müssen in der Nähe des Arbeitsplatzes vorhanden sein. Bei Handwaschbecken muss handwarmes Wasser zur Verfügung stehen.

Handwaschbecken müssen mit Armaturen ausgestattet sein, die eine hygienisch einwandfreie Wasserentnahme ermöglichen (z. B. Annährungsautomatik, Fuß- oder Kniebedienung). Handwaschbecken müssen mit Flüssigseife, Händedesin-fektionsmittel und Mittel zum Händetrocken ausgestattet sein. - Fußböden

Fußböden müssen in einwandfreiem Zustand sein. Das verwendete Material muss abriebfest, wasserundurchlässig, nicht toxisch, leicht zu reinigen und er-forderlichenfalls zu desinfizieren sein. Stehende Wasserpfützen müssen verhin-dert werden. Die Übergänge von den Wänden zum Fußboden müssen so gestal-tet sein, dass eine einwandfreie Reinigung und Desinfektion möglich ist.

Abflüsse müssen abgedeckt, geruchs- und rückstausicher und von der Bauart her leicht zu reinigen sein. Sie müssen sich in einem baulichen einwandfreien Zustand befinden. - Toiletten

Es darf kein direkter Zugang von Toiletten zu Räumen bestehen, in denen mit Lebensmitteln umgegangen wird. Es muss ein Waschbecken mit handwarmem Wasser vorhanden sein. Handwaschbecken müssen mit Armaturen ausgestattet sein, die eine hygienisch einwandfreie Wasserentnahme ermöglichen (z. B. An-nährungsautomatik, Fuß- oder Kniebedienung).

Handwaschbecken müssen mit Flüssigseife, Händedesinfektionsmittel und Mit-tel zum Händetrocken ausgestatten sein.

Kleiderhaken sind vorzusehen. - Reinigungsbereich

Zur Reinigung der Geräte ist ein abgetrennter Bereich einzurichten. Ist das nicht möglich, erfolgt die Reinigung der Geräte zeitlich getrennt von der Produktion. - Umkleidemöglichkeit

Ein Umkleideraum muss für Personal vorhanden sein (bei kleinen Betrieben ist eine Umkleidemöglichkeit ausreichend).

Eine Trennung von „reinen“ und „unreinen“ Bereichen muss erfolgen.

Arbeitskleidung und Arbeitsschuhe sind von Privatkleidung und Privatutensilien getrennt aufzubewahren. - Wasserversorgung

Anderes Wasser als Trinkwasser wird im Zuge der Lebensmittelbe- oder -verarbeitung nicht verwendet. Soweit Trinkwasser nicht aus einer öffentlichen Trinkwasserversorgungsanlage bezogen wird, wird auf die entsprechenden gesetzlichen Vorschriften bezüglich Trinkwasserversorgung verwiesen. In diesem Fall sind die Analyseergebnisse der Wasseruntersuchung bei den Aufzeichnungen aufzubewahren. - Gegenstände und Ausrüstungen

Gegenstände und Ausrüstungen mit denen Lebensmittel in Berührung kommen müssen so gebaut, beschaffen und instand gehalten sein, dass das Risiko einer Kontamination so gering wie möglich ist. Sie müssen leicht zu reinigen, sauber und instand gehalten sein.

Die Oberflächen müssen glatt und ohne Fugen, Risse oder Absplitterung sein.

Die Verwendung von Holz bei offenen Waren ist zur Verhinderung von Konta-mination nach Möglichkeit zu vermeiden. - Transportbehälter und/oder Container

Transportbehälter und/oder Container müssen sauber und instand gehalten, leicht zu reinigen und zu desinfizieren sein. - Lagerung von Umhüllungs- und Verpackungsmaterial

Die Lagerung von Umhüllungs- und Verpackungsmaterial muss hygienisch ein-wandfrei erfolgen, dass das Lebensmittel nicht nachteilig beeinflusst wird.

Das eingesetzte Material muss den Anforderungen an Lebensmittelkontaktma-terialien entsprechen.

- Wände

- Personal

- Personalgesundheit

Die Vorgaben der „Leitlinie zur Sicherung der gesundheitlichen Anforderungen an Personen beim Umgang mit Lebensmitteln“ sind einzuhalten (siehe www.bmg.gv.at). - Personalschulung

Die Vorgaben der Leitlinie für Personalschulung sind einzuhalten (siehe www.bmg.gv.at).

- Personalgesundheit

- Dokumentation und Aufzeichnungen

Dokumentation und Aufzeichnungen sollen an Art und Umfang des Unternehmens angepasst werden. Sie sind eine Unterstützung bei der Umsetzung der Eigenkontrolle.- Betriebs- und Produktionsdaten: Betriebsbeschreibung/Stammdaten-blatt, Skizze;

- Dokumente zum Betrieb oder zur Produktion bzw. zu den Produkten (z. B. Lieferscheine, Rechnungen, Dokumente zur Rückverfolgbarkeit)

- Ergebnisse der Trinkwasseruntersuchung bei Wasserversorgung aus ei-genem Brunnen oder eigener Quelle

- Herstellungsabläufe mit den wichtigen Punkte für die Hygiene (aus der vorliegenden Leitlinie, aus anderer Quelle oder selbst erstellt)

- Checklisten für Räume

Beilage 1 – Checkliste für Räume, Einrichtungen und Geräte - Reinigungs- und Desinfektionsplan Plan für die Schädlingsbekämpfung

- Sicherheitsdatenblätter, Gebrauchsanweisungen für verwendete Reinigungs-, Desinfektions- und Schädlingsbekämpfungsmittel Schulungsnachweise, Laborergebnisse der Produktuntersuchungen

- Gegebenenfalls Konformitätsbescheinigungen für Lebensmittelkontaktmaterialien

- Gegebenenfalls laufende Aufzeichnungen im Rahmen der Eigenkontrolle

- Gegebenenfalls Ergebnisse von Laborergebnisse im Rahmen der Eigenkontrolle oder von Produktuntersuchungen z. B. Ergebnisse von Verkostungen

- Gegebenenfalls Produktbeschreibungen

- Gute Herstellungspraxis

- Reinigung und Desinfektion

Die Reinigung erfolgt im Betrieb systematisch und regelmäßig. Dafür wird ein Plan erstellt, der festlegt, wer, was, wann, wie, womit reinigt. Ein Muster für ei-nen schriftlichen Reinigungsplan sowie ein Formular für eine allfällige Dokumentation der Reinigung ist angeschlossen.

Zusätzlich zur regelmäßigen Reinigung erfolgt bei Bedarf ab er mindestens einmal im Jahr eine Generalreinigung.

Beilage 2 – Reinigungsplan

Beilage 3 – Dokumentation der Reinigung

Lagerung von Reinigungs- und Desinfektionsmitteln

Reinigungs- und Desinfektionsmittel sind in einem eigens dafür vorgesehenen Bereich (Schrank oder eigener Raum), in denen nicht mit Lebensmitteln umgegangen wird, vorschriftgemäß zu lagern.

Überprüfung des Reinigungserfolges:

Untersuchungen von Oberflächen

Mikrobiologische Untersuchungen von Oberflächen von Einrichtungen und Geräten, die mit Lebensmitteln in Berührung kommen, sind nicht ausdrücklich vorgeschrieben.

Sie stellen jedoch ein mögliches Instrument im Rahmen des Eigenkontrollsystems dar, um den Erfolg von Reinigung und Desinfektion anhand der Gesamtkeimzahl und/oder der Enterobacteriaceenzahl zu überprüfen. In der Regel wird dazu ein Abklatschtest verwendet, den der Lebensmittelunternehmer selbst durchführen und auswerten darf. - Schädlingsbekämpfung

Die Schädlingsbekämpfung erfolgt im Betrieb systematisch und regelmäßig. Es wird ein Plan erstellt, der festlegt, wann und wo Fallen/Indikatoren aufgestellt werden. Das Muster eines Schädlingsbekämpfungsplanes sowie ein Formular zur Dokumentation der Schädlingsbekämpfung ist angeschlossen.

Die Dokumentation der Schädlingsbekämpfung ist mindestens in einem Rhythmus von 3 Monaten vorzunehmen.

Beilage 4 – Schädlingsbekämpfungsplan

Beilage 5 – Schädlingsbekämpfungs-Dokumentation

Merkblatt 9 – Schädlingsbekämpfung - Hygienisches Arbeiten

- Betriebsstätten müssen sauber und instand gehalten sein.

- Personen, die mit Lebensmitteln umgehen, müssen peinlichste Sauberkeit halten.

Merkblatt 1 – persönliche Hygiene

Merkblatt 2 – Verhalten beim be- und Verarbeiten von Lebensmitteln

Merkblatt 4 – Verhalten im Verkauf

Merkblatt 5 - Expedit - Die Arbeitskleidung muss am Beginn des Arbeitstages sauber sein (Arbeitskleidung darf mit Straßenkleidung nicht in Berührung kommen).

- Uhren und Schmuck einschließlich Ohrclips, Piercing etc. sind zu entfernen oder abzudecken.

- Die Hände sind zu reinigen und zu desinfizieren:

- vor Arbeitsbeginn

- nach jeder Pause

- nach jedem WC-Besuch

- bei Bedarf

Merkblatt 3 – Verhalten auf dem WC

- Essen, Trinken und Rauchen ist in Arbeits- und Lagerräumen verboten. Bei besonderer Hitzebelastung ist Trinken in eigens vorgesehenen Bereichen gestattet. Glas und Metall sind zu vermeiden.

- Fingernägel müssen sauber und kurz geschnitten sein; lackierte oder falsche Fingernägel sind verboten oder abzudecken (Handschuhe).

- Personen sind je nach ihrem Tätigkeitsbereich zu schulen und zu unterweisen, damit sie die hygienischen Anforderungen erfüllen können.

- Betriebsfremde Personen dürfen die Produktionsräume nur mit Zustimmung des Verantwortlichen betreten.

- Hautverletzungen müssen durch einen wasserfesten, undurchlässigen Verband oder durch das Tragen von Einmalhandschuhen abgedeckt werden.

- Reinigung und Desinfektion

- Herstellungsprozesse

- Produktgruppen

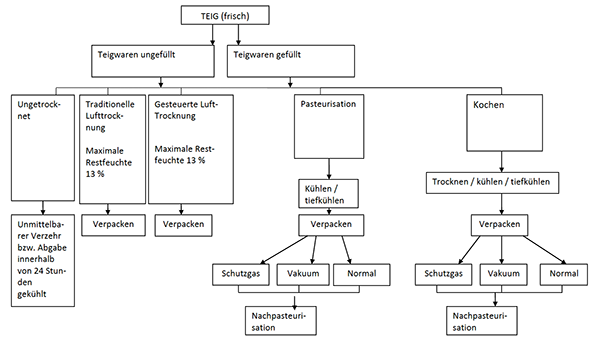

- Ungetrocknete (frische) Teigwaren mit und ohne Ei (gefüllte, ungefüllte, vorgekocht bzw. pasteurisiert)

- Getrocknete Teigwaren mit und ohne Ei (gefüllte, ungefüllte)

- Wareneingang und Lagerung

Bei der Warenübernahme werden die angelieferten Rohstoffe und Verpackungsmaterialien auf die Unversehrtheit sowie allfällige äußerliche Verschmutzungen der Verpackung kontrolliert.

Das Mindesthaltbarkeitsdatum wird entsprechend der betrieblichen Erfordernisse überprüft. Nicht entsprechende Ware wird zurückgewiesen.

Vor der Einlagerung werden die Rohmaterialien, soweit als möglich, augenscheinlich auf Verderb kontrolliert. Die Lagerbedingungen werden festgestellt und die Ware unter diesen Bedingungen nach dem Prinzip von first-in/first-out gelagert.

Um eine allfällige Kontamination der Rohstoffe zu verhindern, werden angebro-chene Verpackungen wieder verschlossen.

Merkblatt 6 – Lager

Merkblatt 7 – Kühleinrichtungen und Kühlräume

Merkblatt 8 – Lebensmittel-Thermometer

Merkblatt 10 – Sensible Lebensmittel - Umgang mit Eiern und Eiprodukten

Beschädigte und verschmutzte Eier werden für die Produktion nicht verwendet. Sind jedoch geeignete technische Einrichtungen vorhanden, die den Eiinhalt vor nachteiligen Beeinträchtigungen schützen, können auch beschädigte oder ver-schmutzte Eier verwendet werden.

Rohe, ganze Eier werden gekühlt gelagert.

Da sowohl die Schale als auch der Eiinhalt mit pathogenen Keimen (z. B. Salmonellen) belastet sein können, ist für das Aufschlagen von Eiern ein eigener Aufschlagplatz(-raum) vorgesehen.

Beim Aufschlagen der Eier wird darauf geachtet, dass weder Eischalen noch der Eiinhalt noch die Transportbehälter und Verpackungen mit anderen Lebensmitteln in Berührung kommen. Sowohl die Eischalen als auch das Verpackungsmaterial werden unverzüglich entsorgt. Die aufgeschlagenen Eier (Dotter, Eiweiß, Vollei) werden unverzüglich gekühlt und innerhalb eines Tages verarbeitet oder pasteurisiert. - Herstellen der Teigmasse

Zur Herstellung der Teigmasse werden die Zutaten entsprechend den Rezepturen zu einer homogenen Masse gemischt. Das kann entweder maschinell oder händisch erfolgen. Bei der händischen Mischung ist auf Hygiene besonders zu achten. - Formen der Teigmasse

Das Formen kann entweder maschinell oder händisch erfolgen. Beim händischen Formen ist auf Hygiene besonders zu achten. Um das Hygienerisiko so gering wie möglich zu halten, soll das Herstellen und Formen der Teigmasse so rasch als möglich geschehen. - Ungetrocknete Teigwaren

Nach dem Formen erhält man ungetrocknete (frische) Teigwaren, die unmittel-bar nach Herstellung gekocht oder durch andere physikalische Maßnahmen haltbar gemacht werden. Die Abgabe von ungetrockneten Teigwaren ist möglich. Ungetrocknete Teigwaren sind hygienisch besonders sensibel. Werden sie als frische Teigwaren in Verkehr gebracht, müssen sie gekühlt gelagert und innerhalb von 24 Stunden abgegeben werden. - Haltbarmachung der Teigwaren

Zur Haltbarmachung der Teigwaren werden verschiedene physikalische Methoden wie z. B. Trocknen, Pasteurisieren, Sterilisieren usw. verwendet.- Trocknen

Überlicherweise handelt es sich um eine Lufttrocknung, wobei es verschiedene Verfahren gibt.

Je tiefer die Temperatur, umso länger dauert die Trocknung und desto größer ist das Risiko einer mikrobiologischen Beeinflussung. Daher ist auf die Wahl der Prozessbedingungen zu achten.- Traditionelle Methode

Raumtemperatur, keine gesteuerte Temperatur und Luftfeuchtigkeit - Methode der gesteuerten Trocknung

Temperatur und Luftfeuchtigkeit werden gesteuert. Man unterscheidet drei Bereiche:- Niedertemperatur: bis ca. 45 °C

- Mitteltemperatur: bis ca. 80 °C

- Hochtemperatur: bis 120 °C

- Traditionelle Methode

- Trocknen

- HACCP

Die HACCP-Grundsätze, auf denen das ständige Verfahren zur Eigenkontrolle beruht, lauten:- Ermittlung von Gefahren, die vermieden, ausgeschaltet oder auf ein ak-zeptables Maß reduziert werden müssen,

- Bestimmung der kritischen Steuerpunkte, auf der (den) Prozessstufe(n), auf der (denen) eine Kontrolle notwendig ist, um eine Gefahr zu vermei-den, auszuschalten oder auf akzeptables Maß zu reduzieren,

- Festlegung von Grenzwerten für diese kritischen Steuerpunkte, anhand derer im Hinblick auf die Vermeidung, Ausschaltung oder Reduzierung ermittelter Gefahren zwischen akzeptablen und nicht akzeptablen Wer-ten unterschieden wird,

- Festlegung und Durchführung effizienter Verfahren zur Überwachung der kritischen Steuerpunkte,

- Festlegung von Korrekturmaßnahmen für den Fall, dass die Überwachung zeigt, dass ein kritischer Steuerpunkt nicht unter Kontrolle ist,

- Festlegung von regelmäßig durchgeführten Verifizierungsverfahren,

- Erstellung von Dokumenten und Aufzeichnungen, die der Art und Größe des Lebensmittelunternehmens angemessen sind, um nachweisen zu können, dass den Vorschriften entsprochen wird.

Hinweis:

„…Insbesondere muss davon ausgegangen werden, dass eine Identifizierung der Kritischen Kontrollpunkte (hier: Kritische Steuerpunkte) in bestimmten Lebensmittelunternehmen nicht möglich ist und dass eine Gute Hygienepraxis in manchen Fällen die Überwachung der Kritischen Kontrollpunkte (hier: Kritische Steuerpunkte) ersetzen kann ….“ (15. Erwägungsgrund der VO (EG) Nr. 852/2004).

Beilage 6 – Anwendung der HACCP-Grundsätze

Beilage 7 – Bestimmung der Kritischen Steuerpunkte

- Mikrobiologische Untersuchungen

Der Lebensmittelunternehmer muss die Sicherheit der von ihm erzeugten Lebensmittel gewährleisten. Um zu überprüfen, ob Arbeits- und Prozesshygiene ausreichend sind, hat er mikrobiologische Untersuchungen im Rahmen seines Eigenkontrollsystems durchzuführen.

Auf welche Keime und mit welcher Häufigkeit untersucht werden muss, ist teil-weise verpflichtend vorgegeben (VO (EG) Nr. 2073/2005 idgF.), teilweise vom Lebensmittelunternehmer selbst im Rahmen des Eigenkontrollsystems festzulegen.

Bei der Herstellung von Teigwaren kann es zu einer starken Vermehrung von koagulasepositiven Staphylokokken kommen. Diese können durch Eier oder unhygienische Arbeitstechnik (Personalhygiene) eingebracht werden. Zahlreiche Stämme von koagulasepositiven Staphylokokken können hitzestabile Enterotoxine in Teigwaren bilden. Im Laufe der Lagerung getrockneter Teigwaren können koagulasepositive Staphylokokken in relativ kurzer Zeit (1 bis 3 Monate) absterben. Die hitzestabilen Enterotoxine bleiben jedoch erhalten.

Eine Gefährdung oder Schädigung der Gesundheit durch getrocknete Teigwaren, ist auszuschließen, wenn- Salmonellen in Proben zu 25 g nicht nachweisbar sind

- Staphylokokken Enterotoxine in der Ware nicht nachweisbar sind

- Wenn die Anzahl vermehrungsfähiger koagulasepositiver Staphylokokken zum Zeitpunkt der Abgabe vom Erzeugerbetrieb 10.000 pro Gramm nicht überschreitet.

Bei Packungen mit einem geringeren Füllgewicht, sind so viele Packstücke zu nehmen, dass etwa 1 kg Teigwaren zu Untersuchung vorliegt.

Bei Großpackungen sind die Proben möglichst aus verschiedenen Packungen zu entnehmen, allenfalls sind die Proben aus verschiedenen Stellen oder Schichthöhen eines Packstückes zu entnehmen. Dies gilt auch für die Entnahme von Proben von unverpackten Teigwaren.

Untersuchungsmethoden für koagulasopositive Staphylokokken

Gemäß Norm EN/ISO 6888-2

Unter Verwendung des Kaninchenplasma/Fibrinogen – Agars (RPF-Agar)

Diese Methode wird empfohlen, da erwiesenermaßen mit der Norm 6888-1 nicht alle Stämme von koagulasepositive Staphylokokken erfasst werden können.

- Produktgruppen