13 Anhang 1 / Beispiel zur HACCP-Umsetzung

13.1 Begriffe

Gefahr: ein biologisches, chemisches oder physikalisches Agens in einem Lebensmittel bzw. Zustand eines Lebensmittels mit der Fähigkeit, die Gesundheit des KonsumentInnen schädigen zu können.

Physikalische Gefahren sind z. B. Fremdkörper wie Steine, Glassplitter und Metallteile, aber auch radioaktive Stoffe oder die Temperatur.

Chemische Gefahren sind z.B. Pestizidrückstände, Rückstände von Medikamenten, Desinfektionsmittel, Verpackungen und als Allergene wirksame Substanzen.

Biologische Gefahren sind belebte Gefahren wie Parasiten oder Mikroorganismen (auch Viren). Mikroorganismen haben bei Lebensmitteln, die in Küchenbetrieben verarbeitet werden, die bei weitem größte Bedeutung. Deshalb werden auf den folgenden Seiten nicht mehr die biologischen, sondern nur mehr die mikrobiologischen Gefahren berücksichtigt.

HACCP-Konzept: Sammlung und Aus- und Bewertung von Informationen, mit dem Ziel, dass alle Phasen der Produktentstehung beherrscht werden um ein gesundheitlich unbedenkliches Lebensmittel zu gewährleisten.

Gefahrenanalyse mit Risikobewertung: Erfassung aller gesundheitlich relevanten Gefahren, die bei den verwendeten Lebensmitteln auftreten können und Bewertung dieser Gefahren im Hinblick darauf, welche von ihnen relevant/signifikant für die menschliche Gesundheit sind und die daher vom HACCP-System unter Kontrolle gebracht werden müssen.“

Risikobewertung: Feststellung der Wahrscheinlichkeit des Auftretens der Gefahren und die Abschätzung der tatsächlichen Beeinträchtigung der KonsumentInnen zum Zeitpunkt der Abgabe an die EndverbraucherInnen.

Kritischer Kontrollpunkt (CCP): ist eine Produktionsstufe, an der es möglich ist, eine erkannte Gefahr zu vermeiden, auszuschalten oder auf ein akzeptables Maß zu reduzieren. Die Gefahr wird beherrscht!

HACCP-Plan: (auch HACCP-Plandokumente) beinhaltet das Ergebnis des HACCPKonzepts, die Verantwortlichkeit für die Überwachung der CCPs, deren Häufigkeit, die Art der Durchführung der Überwachung, die konkrete Maßnahme bei einer Abweichung. (was, wer, wann, wie, womit).

Implementierung ist die konkrete Umsetzung des HACCP-Systems im Betrieb. Die tatsächliche Anwendung im laufenden Betrieb ist sicher zu stellen.

Verifizierung ist die Überprüfung, ob das HACCP-System im Betrieb auch wirklich so gehandhabt wird, wie es beschrieben bzw. vorgesehen ist.

Standardproduktionslinien wie die „Warme Küche“, die „Kalte Küche“ oder die „Salatproduktion“ sind Produktionslinien, in denen die Gefahrenbeherrschung für die zugehörigen Speisenkomponenten stets in der prinzipiell selben Art und Weise erfolgt. Zum Beispiel durch das Garen, durch das Kühlen oder durch das Marinieren.

Speisenkomponenten sind z. B. die Frittatensuppe, das Wiener Schnitzel, der Erdäpfelsalat, die Topfentorte.

Zutaten sind Rezepturbestandteile ohne Mengenangaben, z. B. Kalbfleisch, Mehl, Ei, Brösel, Salz, Pfeffer.

13.2 Grundsätzliche Systematik der HACCP-Umsetzung

Um die Umsetzung von HACCP in den unter diese Leitlinie fallenden Küchen möglichst einfach und rasch zu gestalten, wird die Ausarbeitung von Standardproduktionslinien und in der Folge dann die Verwendung von Zutatenlisten oder Rezepturkarten empfohlen. Diese bieten die Möglichkeit einer raschen und einfachen Umsetzung von HACCP. In den meisten Fällen wird man mit den Zutatenlisten bzw. mit den Rezepturkarten das Auslangen

finden.

Dabei sollten folgende Umsetzungsphasen nacheinander durchlaufen werden:

- Festlegung von Standardproduktionslinien

- Abhandlung der sieben HACCP-Grundsätze für jede Standardproduktionslinie

- Herstellung der Produktspezifität des HACCP-Systems durch die Verwendung von Zutatenlisten oder Rezepturkarten

FESTLEGUNG VON STANDARDPRODUKTIONSLINIEN

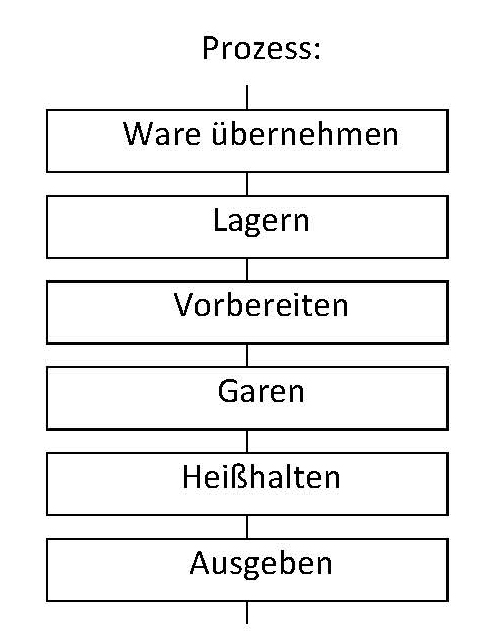

Ziel dieses Arbeitsschrittes ist es, einen Überblick über die bestehenden Produktionsabläufe zu bekommen und die hergestellten Speisen in Gruppen zusammenzufassen. Die Standardproduktionslinien sind für den jeweiligen Betrieb spezifisch und müssen daher von diesem selbst in Form von Fließdiagrammen festgelegt werden. Ein Fließdiagramm ist die optisch mit einem Blick erfassbare Darstellung eines Produktionsablaufes. Die einzelnen Stufen des Fließdiagramms müssen dabei als Tätigkeiten formuliert werden!

Beispiel für ein Fließdiagramm – Standardproduktionslinie 1 – Prozessanalyse für die

„Warme Küche“ bei Frischkostverpflegung:

Auf die gleiche Art und Weise sollten auch die restlichen Standardproduktionslinien im eigenen Betrieb festgelegt werden. Neben der „Warmen Küche“ könnten zum Beispiel auch noch die „Kalte Küche“, die „Patisserie-warm“, die „Patisserie-kalt“, die „Salatverarbeitung“ und die Herstellung „Spezifischer Diätformen“ als eigene Standardproduktionslinien definiert und durch ein Fließdiagramm erfasst werden.

Als Produktionsverfahren können z.B. cook and serve, cook and chill, cook and freeze, sous vide angewendet werden.

Sind die Standardproduktionslinien festgelegt, so werden diese durchnummeriert.

Zum Beispiel:

Standardproduktionslinie 1 - Warme Küche/ Regeneration/ Patisserie warm/ Patisserie warm mit kalter Ausgabe

Standardproduktionslinie 2 - Kalte Küche (z.B. Salate, belegte Brote und div. nicht durcherhitzte Komponenten)

ABHANDLUNG DER SIEBEN HACCP-GRUNDSÄTZE FÜR JEDE STANDARDPRODUKTIONSLINIE ZUR ERFASSUNG DER MIKROBIOLOGISCHEN GEFAHREN

Die hergestellten Fließdiagramme dienen als Grundlage für die Abhandlung der sieben HACCP-Grundsätze:

- Durchführung der Gefahrenanalyse

- Festlegung der Kritischen Kontrollpunkte (CCPs)

- Festlegung von Grenzwerten

- Festlegung von Überwachungsverfahren

- Festlegung von Korrekturmaßnahmen

- Festlegung von Verifizierungsverfahren

- Festlegung der Dokumentation

Zur Beherrschung der mikrobiologischen Gefahren macht es Sinn, sich einiger weniger Leitkeime zu bedienen. Kontrolliert man diese, dann hat man auch alle anderen gesundheitlich bedeutenden Mikroorganismen im Griff:

Als Leitkeim für die Gruppe der Lebensmittel-Infektionserreger sind aufgrund ihrer epidemiologischen Bedeutung Salmonellen und Campylobacter zu berücksichtigen. Diese Keime werden bei den üblichen Kochprozessen zuverlässig abgetötet.

Ebenfalls zu den Lebensmittel-Infektionserregern zählt Listeria monocytogenes. Wegen seiner Vermehrungsfähigkeit besonders bei tiefen Temperaturen, sollte er extra berücksichtigt werden.

Als Leitkeim für die Gruppe der Lebensmittel-Vergifter ist Staphylococcus aureus zu berücksichtigen. Er ist in der Lage, im Lebensmittel Toxine zu bilden, die hitzestabil sind und durch die üblichen Kochprozesse nicht mehr zerstört werden. Es ist von entscheidender Bedeutung, die Toxinbildung durch konsequente Personalhygiene und Einhaltung der Kühlkette zu verhindern.

Auch manche Schimmelpilze zählen zu den Lebensmittelvergiftern, die unter Umständen hitzestabile Gifte bilden können. Aufgrund ihrer Erkennbarkeit und ihrer Bedeutung bei manchen Lebensmitteln (vor allem bei Obst und Gemüse), sollten sie ebenfalls Berücksichtigung finden.

Als Leitkeime für die Gruppe der Sporenbildner sind Bacillus cereus (wächst bei Anwesenheit von Sauerstoff) und Clostridium perfringens (wächst auch bei Abwesenheit von Sauerstoff) zu berücksichtigen. Sporenbildner überstehen die üblichen Kochprozesse, indem sie eine extrem widerstandsfähige Sporenhülle ausbilden. Nach dem Erhitzen beginnen sie sich wieder zu vermehren und Toxine zu bilden. Zur Beherrschung dieser Gefahren sind somit das Heißhalten nach dem Kochprozess oder das Kühlen nach dem Kochprozess von größter Bedeutung. (siehe dazu 7.2).

Weiters zu beachten sind Viren, insbesondere Noroviren. Durch entsprechende Hygienemaßnahmen wie Händereinigung und Desinfektion (Maßnahmen der Guten Hygienepraxis) lässt sich die Übertragungswahrscheinlichkeit reduzieren. Erhitzungsprozesse sind auch gegen Noroviren wirksam.

Für die Abhandlung der sieben HACCP-Grundsätze bedient man sich eines HACCPAnalyseblattes:

Zum Ausfüllen des HACCP-Analyseblattes wählt man in der jeweiligen Warengruppe eine typische, häufig in der eigenen Küche hergestellte Speisenkomponente und behandelt anhand dieser die vorgegebenen Punkte a) bis g).

Bei ähnlichen Speisenkomponenten ergeben sich meistens die gleichen kritischen Kontrollpunkte, z. B. gekochter Reis – gekochte Teigwaren.

13.3 Analysenblatt / Standardproduktionslinie 1 - Warme Küche / Frischkost:

Speisenkomponente: Alle Speisenkomponenten der „Warmen Küche“

Gefahren (Leitkeime): Salmonellen und Campylobacter, Staphylococcus aureus, Bacillus cereus, Clostridium perfringens, Schimmelpilz, Noroviren

Art der Überwachung der CCPs:

Das Heißhalten kann bei bestimmten Produkten (z. B. Knödel, Reis, Teigwaren) als „CCP“ definiert werden. Bezüglich der Heißhaltetemperatur wird auf Kapitel 7 verwiesen.

Bei der Festlegung eines Erhitzungsvorganges als CCP sind die Temperatur und die Zeit sowie der Kontrollmodus festzulegen (wer, wie, womit, wann) und zu überwachen.

*) ist das „Garen“ als CCP festgelegt werden, dann kann zur Überprüfung die Kontrolle des Garzustandes herangezogen werden.

Korrekturmaßnahme: neuerliches Erhitzen oder Verwerfen des Produktes.

Verifizierung: Regelmäßige Kontrollen der Prozesse und deren Umsetzung im Betrieb

(Mindestens 1 x jährlich bzw. bei Änderung des Verfahrens oder der Rezeptur)

Dokumentation:

CCP „Garen / Braten / Backen“ Temperatur- und Zeitvorgaben werden dokumentiert.

*) Anmerkung: die Dokumentation ist entsprechend den gegebenen Erfordernissen festzulegen.

Bei bestimmten Zubereitungsverfahren (Grillplatz) muss durch die Maßnahmen im Rahmen der Guten Hygienepraxis sichergestellt werden, dass die relevanten Gefahren vermieden, ausgeschaltet oder auf ein annehmbares Maß

reduziert werden. Es kann dadurch das Ziel eines ausreichend hohen Schutzniveaus für die Gesundheit von Menschen erreicht werden.

13.4 Analysenblatt / Standardproduktionslinie 2 - Kalte Küche:

Speisenkomponente: Alle Speisenkomponenten der „Kalten Küche“

Gefahren (Leitkeime): Salmonellen und Campylobacter, Staphylococcus aureus, Bacillus cereus, Clostridium perfringens, Schimmelpilz, Noroviren

Art der Überwachung des CCPs:

Marinieren: Das Marinieren von Salaten erfolgt über eine festgelegte Rezeptur, bei der der ph-Wert bei jeder Produktionscharge gemessen wird. (Dabei ist auf eine ausreichende Empfindlichkeit der Messmethode zu achten: z. B. muss bei einem kritischen Grenzwert von pH 4,5 die Messung auf Zehntel pH-Einheiten genau sein!)

Korrekturmaßnahme: Salat nachsäuern

Verifizierung:

Regelmäßige Kontrollen der Prozesse und deren Umsetzung im Betrieb (Mindestens 1x jährlich bzw. bei Änderung des Verfahrens oder der Rezeptur)

Dokumentation: Ergebnisse der Überprüfungen des pH-Wertes werden dokumentiert.

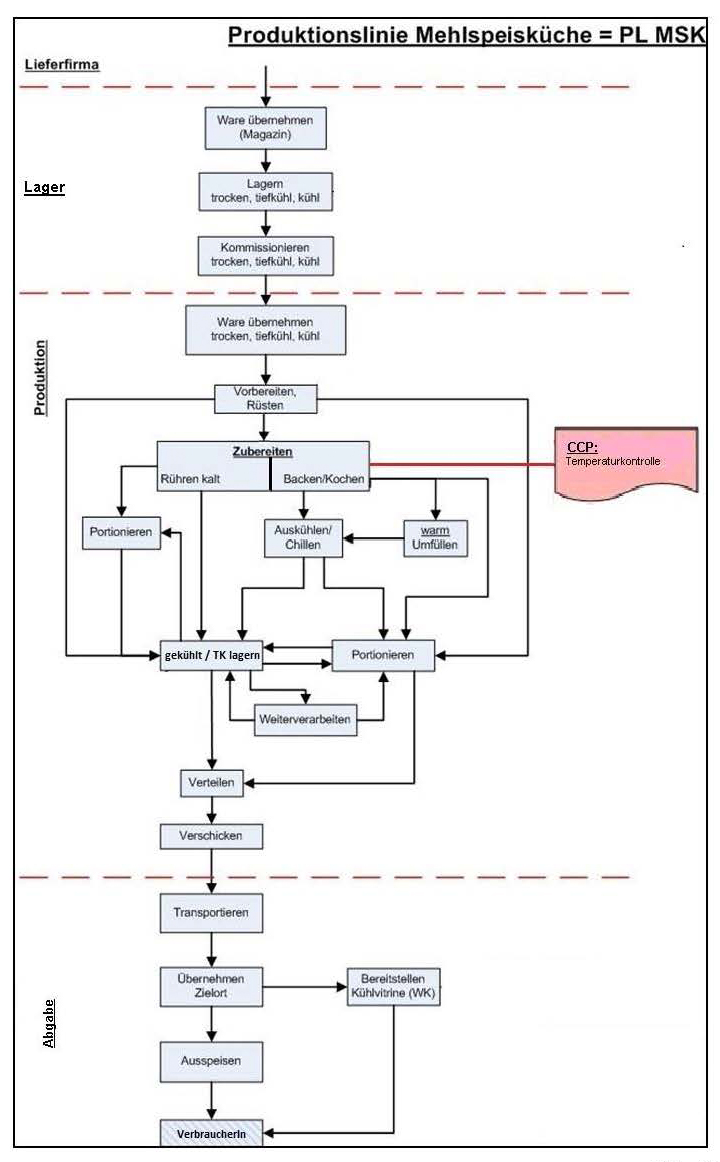

13.4.1 Beispiele für die Darstellung von Standardproduktionslinien – die Produktionsabläufe der Mehlspeisküche können allerdings auch in die Produktionslinien „Kalte Küche“, „Warme Küche“ integriert werden.

13.5 Die Verwendung von Zutatenlisten / Rezepturkarten

Ist das Festlegen von Standardproduktionslinien abgeschlossen und damit die Beherrschung der mikrobiologischen Gefahren geregelt, so ist die weitere Arbeitsgrundlage wahlweise die Zutatenliste oder die Rezepturkarte.

Nur in Ausnahmefällen wird es notwendig sein, der Zutatenliste/Rezepturkarte ein für die jeweilige Speisenkomponente spezifisches HACCP-Analyseblatt beizufügen.

Die Rezepturkarte sollte folgende Elemente enthalten:

- Bezeichnung der Speisenkomponente

- Zutatenliste oder Rezeptur

- HACCP-Teil

Der HACCP-Teil der Zutatenliste/Rezepturkarte sollte folgende Elemente enthalten:

- Beherrschung physikalischer Gefahren

- Beherrschung chemischer Gefahren

- Beherrschung mikrobiologischer Gefahren

- Nummer der Standardproduktionslinie

- Sollte es Speisenkomponenten geben, die keiner Standardproduktionslinie zugeordnet werden können, hat deren weitere Aufarbeitung mit einem eigenen HACCP-Analyseblatt zu erfolgen

Es wird immer eine Speisenkomponente vom Anfang bis zum Schluss abgehandelt. Zunächst werden die möglicherweise vorhandenen physikalischen und chemischen Gefahren beurteilt. Das Ergebnis wird in der Rezepturkarte festgehalten.

Schema für die Handhabung der Rezepturkarte

Für jede Speisenkomponente wird gefragt:

Frage 1: Gibt es physikalische Gefahren, die unter Kontrolle gebracht werden müssen?

Antwort nein:

- die Gruppe der physikalischen Gefahren ist für diese Speisenkomponente abzuhaken

- weiter zu Frage 2

Antwort ja:

- Auf der Rezepturkarte sind für jede physikalische Gefahr folgende Punkte zu vermerken:

Benennung der Gefahr: ……………………...............................

Benennung des CCP (die Stufe im Produktionsprozess, an der die Gefahrenbeherrschung erfolgt): ……………………………............................

Benennung der Beherrschungsmaßnahme: ………………….

Korrekturmaßnahmen: …………………………………………………

Art der Dokumentation: …………………………………….............. - weiter zu Frage 2

Frage 2: Gibt es chemische Gefahren, die unter Kontrolle gebracht werden müssen?

Antwort nein:

- die Gruppe der chemischen Gefahren ist für diese Speisenkomponente abzuhaken

- weiter zu Frage 3

Antwort ja:

- auf der Rezepturkarte sind für jede chemische Gefahr folgende Punkte zu vermerken:

Benennung der Gefahr: …………………….............................

Benennung des CCP (die Stufe im Produktionsprozess, an der die Gefahrenbeherrschung erfolgt): ……………………………..........................

Benennung der Beherrschungsmaßnahme: ………….…….

Korrekturmaßnahmen: ……………………………………………….

Art der Dokumentation: ……………………………………........... - weiter zu Frage 3

Frage 3: Gibt es mikrobiologische Gefahren, die unter Kontrolle gebracht werden müssen?

Zur Beantwortung dieser Frage empfiehlt es sich, die in den Standardproduktionslinien genannten Referenzkeime heranzuziehen.

Antwort nein:

- diese Speisenkomponente ist auch mikrobiologisch sicher, die HACCPAnalyse ist abgeschlossen.

Antwort ja:

Beurteilung der mikrobiologischen Gefahren durch eine HACCP-Analyse:

Entsprechend der zuvor erfolgten Festlegung erfolgt nun die Zuordnung der jeweiligen Speisenkomponente zu einer der Standardproduktionslinien. Die Nummer dieser Linie wird in die Rezepturkarte eingetragen. Eine weitere Analyse ist damit nicht mehr notwendig, da die Gefahrenbeherrschung an den in der Standardproduktionslinie festgelegten CCPs erfolgt.

Fällt eine Speisenkomponente in keine der Standardproduktionslinien, so muss für sie eine eigene HACCP-Analyse in derselben Art und Weise wie bei den Standardproduktionslinien durchgeführt werden. Das fertig ausgefüllte Analysenblatt wird der Rezepturkarte beigelegt.